In der ersten Dezemberwoche führt Autowerkstatt 4.0 in einer Vergölst-Niederlassung in Bochum Messungen an Fahrzeugen durch. Dabei soll die Spannung einer Batterie beim Startvorgang eines Autos erfasst und die Datenübermittlung bzw. -verwaltung erprobt werden. Von dem standardisierten Verfahren erhofft sich das AW 4.0-Messteam wichtige Erkenntnisse. sogar erprobt. Die Daten werden verwendet, um erste Netze zu trainieren und das Verfahren zu evaluieren.

Um sicher zu stellen, dass bei einer dezentralen Messung in verschiedenen Werkstätten die erhobenen Daten vergleichbar sind, müssen immer dieselben Bedingungen vorherrschen. Deshalb haben die Messprofis von Autowerkstatt 4.0 einen einfachen Datenaufnahmeprozess für die Batterie eines Dieselautos kreiert und standardisiert, der hochaufgelöste Daten direkt an einen Server bzw. die Cloud überträgt. Der Versuchsaufbau soll viele Rückschlüsse zulassen, die im weiteren Projektverlauf von großer Bedeutung sein können.

Messkomponenten und Infrastruktur werden überprüft

„Wir erhoffen uns, mit der Methode den Messcomputer und seine Software auf Funktionalität prüfen zu können. Darüber hinaus sollen die entstehenden Datenpakete die Funktionalität der Dateninfrastruktur auf die Probe stellen und Datensätze für Trainingszwecke generiert werden.“, erklärt Magnus Komesker, Wissenschaftlicher Mitarbeiter der Hochschule Osnabrück.

Messung der Batterie mittels Oszilloskop ist ideal

Warum wurde das Verfahren der standardisierten Batteriespannungsmessung gewählt? Die Anschlusspunkte sind einfach zu erreichen und die Batterie dient als gutes Anschauungsbeispiel. Denn auf den Spannungsverlauf der Batterie beim Startvorgang, hat nicht nur die Batterie selbst, sondern auch mehrere Komponenten Einfluss. „Wir versprechen uns von der Batteriemessung mittels Oszilloskop viele Informationen zu gewinnen, die wir über den OBD-Stecker nur bedingt erhalten.“, so Komesker. Beispielsweise werden geringe Abweichungen durch ein OBD-Gerät nicht erkannt, Fehlercodes möglicherweise nicht abgelegt. Eine Oszilloskop-Messung an der Batterie ergibt hingegen ein hoch aufgelöstes Signal, welches unter anderem das Durchzünden der Zylinder, die Ladekurve beim Einschalten der Lichtmaschine sowie weitere wichtige Faktoren erkennen lässt.

Blaupause mit Einsparungspotenzial

„Die angeschlossene Batterie im Ruhezustand gibt direkt über die Volt-Zahl Informationen preis, ob sie heil ist oder nicht.“, sagt Bastian Kuhle, Wissenschaftlicher Mitarbeiter der Technische Hochschule Georg Agricola. Mit gestarteter Zündung erkenne man wie der Anlasser gegen die Kompression des Motors arbeiten müsse und die Spannung an der Batterie abfiele, so Kuhle. Hier gewonnene Informationen über die Kompressionen der Zylinder seien in nur zehn Sekunden erfasst – eine herkömmliche Kompressionsmessung in der Werkstatt dauere rund eine halbe Stunde. Auch diene so eine Spannungsmessung als Blaupause: Sie lässt generell Rückschlüsse auf mechanische Komponenten zu. Fehler an Bauteilen können somit schneller und genauer ermittelt werden, sodass die Werkstatt viele Ressourcen spart.

So läuft die Datenübertragung bei der Messung

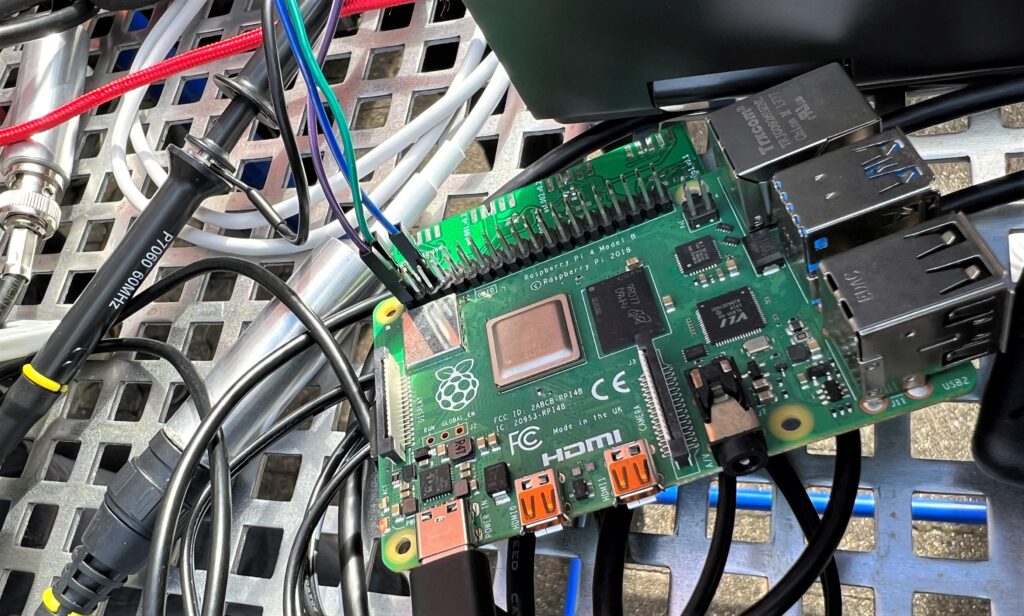

Aufgenommen werden die Daten mit dem sogenannten Raspberry Pi, einem Einplatinecomputer. Nachdem die Fahrzeugdaten wie Typ und Baujahr eingepflegt wurden, reicht ein Klick auf „Messung starten“. Wird das Fahrzeug nun eingeschaltet, zeichnet der Computer den Spannungsverlauf auf, der währenddessen an der Batterie anliegt. Er sendet ihn automatisch an den Server. Mit diesen Daten werden zunächst die neuronalen Netze trainiert, die langfristig einen Lösungsentwurf liefern sollen. Die Lösung soll mit einer klaren Handlungsempfehlung im künftigen Datenprozess an den Mechaniker in der Werkstatt übertragen werden, sodass dieser Schritt für Schritt zur Lösung geleitet wird.

Neue Anschlüsse erleichtern die Datenaufnahme

Da die Anschlüsse der Hersteller zur Sensorerfassung immer wieder geändert werden, es also einen größeren Aufwand für den Mechaniker darstellt, Signale aufzunehmen, versucht AW 4.0 dies zu ändern. Abhilfe soll im ersten Schritt ein Y-Stecker bringen. Langfristig ist ein Wäscheklammer-ähnlicher Stecker in Planung. Er bietet den Vorteil, minimal invasiv einsetzbar zu sein. Im Motorraum schwer erreichbare Anschlüsse müssen dann nicht aufwendig freigelegt werden. Vielmehr lassen sich stromführende Kabel direkt „abhorchen“ – ohne dass sie beschädigt werden.

Je genauer der Input, desto besser die Lösung

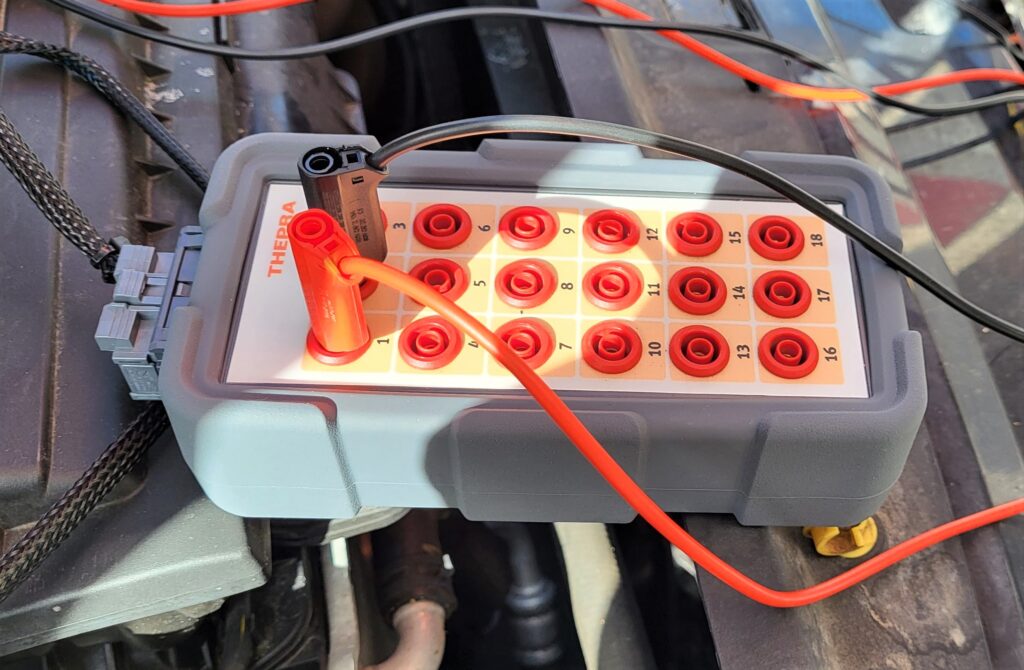

Um ein Vergleichssignal über einzelne Sensoren zu erhalten, sieht der Versuchsaufbau die Breakout-Box vor. Sie sorgt dafür, dass analog zur Batteriemessung mehrere Daten miteinander verglichen und so Erkenntnisse über das Fehlverhalten eines Sensors gewonnen werden können. „Wir spielen hiermit Fälle durch: beispielsweise, dass der Sensor einwandfrei funktioniert oder es eben einen Massefehler gibt. Diese unterschiedlichen Signalbilder müssen mit dem Algorithmus verglichen werden, um der Werkstatt eindeutige Lösungsangebote machen zu können.“, sagt Kuhle.

Ganz so weit ist AW 4.0 zwar noch nicht, dennoch wird mit der standardisierten Batteriemessung ein nächster Meilenstein auf dem Weg zur KI-gestützten Fehlerdiagnose gesetzt!

Dieser Artikel hat Ihnen gefallen? Dann abonnieren Sie unseren Newsletter und erhalten Sie regelmäßige Updates zu ähnlichen Themen und zum Projekt Autowerkstatt 4.0 und diskutieren Sie mit uns zu diesem und ähnlichen spannenden Themen auf LinkedIn.